塑形加工から施削・切削、熱処理、仕上、部品組立・検査までの一貫加工体制により、グローバル競争力のあるQCD(品質・コスト・デリバリー)の維持向上を果たしています。

塑形加工

製品に合った塑形加工方案の設計

製品それぞれの特性に合わせ、塑形加工方案を設計します。

アルミダイカスト

アルミ材を溶解し、金型に圧力をかけて製品の形状を作り出します。金属中に発生する微小な空洞の発生をできる限り少なくし、高強度と高精度を追求しています。

軽量で低燃費に直結し、リサイクル性も高いアルミダイカスト技術は今後更に新しい塑形材加工技術への可能性も持っています。

製品加工

切削加工

製品を仕上げる前段階の加工工程です。精度が要求される製品について、その機能 の原型を作り上げるために必要な加工です。

NC旋盤、マシニングセンタなど、材質や形状によりそれぞれ最適な加工方案を用います。

熱処理加工

強度・耐摩耗性が要求されるエンジン部品に必要な加工工程です。焼き入れ・焼き戻し・浸炭焼入れ・窒化など、製品の材質により加工方案が違ってきます。その熱処理の要求される特性により、バッチ型熱処理炉・連続熱処理炉の使いわけをします。

熱処理加工(バッチ炉)

熱処理加工(連続炉)

研削加工

各種研削機械を使い、製品の外径・内径・外周、両端面など表面精度を6.3S以下に仕上げる加工工程です。また、より表面の粗さ精度を要求される製品には超仕上げと呼ばれる加工で0.8S以下に加工します。検査工程もインライン化されており、そこで良否の判定を行います。

部品組立・検査

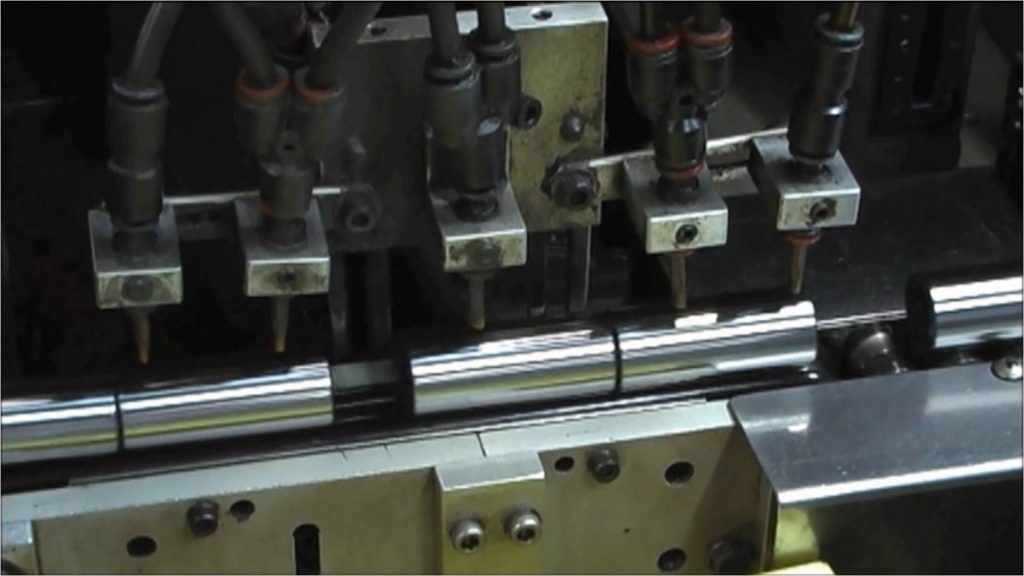

機能保証機構をインライン化した組立ライン設計

最終工程の部品組立・検査のラインでは、多数の構成部品の欠品や組立品の機能をチェックしています。

組立ラインの中に多数の検査工程が含まれており、不良品は自動的にラインアウトされます。

ロッカーアーム組付ライン(設備)

ロッカーアーム組付ライン(測定)

バルブスプリングリテーナーQA機